10. November 2020

Die nach wie vor weiter zunehmende Varianten- und Bauteilevielfalt als Resultierende einer maximal kundenindividuellen Möbelfertigung kann unter wirtschaftlichen Gesichtspunkten nur durch eine kommis-sionsweise Produktion bewältigt werden. Dabei kommt der Sortierung von Korpusbauteilen und Frontele-menten in diesem Zusammenspiel der Prozesse bei einer Individualfertigung eine ganz entscheidende Rolle zu. Denn das Sortieren von Werkstücken ist einer der Kernprozesse in der industriellen Möbelproduktion. Sollte dieser Arbeitsschritt noch manuell ausgeführt werden, ist diese Produktionsstufe mann- und damit lohnkostenintensiv und provoziert zudem Kommissionierfehler. Bei sich weiter verschärfendem Preis- und Wettbewerbsdruck wird aber eine wirtschaftliche und prozesssichere Produktion ganz zweifellos eine der wichtigsten Rahmenbedingungen sein. Eine sehr effektive Alternative zu einer manuellen Sortierung und Kommissionierung stellen systemgestützte Sortierlösungen dar, die von verschiedenen Anbietern in unterschiedlichen Ausbau- und Leistungsklassen angeboten werden.

Wie zuvor schon kurz thematisiert, verfolgen Unternehmen der Möbelindustrie vor dem Hintergrund eines beispielsweise höheren Produktionsvolumens grundverschiedene Fertigungsphilosophien in der Bauteilfertigung. Folglich haben diese Unternehmen unterschiedliche Anforderungen/Erfordernisse an das Sortieren und verfolgen demzufolge andere Konzepte und Lösungsansätze. Diese im Detail darzustellen, würde den Rahmen dieses Artikels sprengen. Deswegen soll der Fokus auf den Lösungen und Konzeptansätzen liegen, die bei einer strikt auftragsbezogenen Teilefertigung ab Schnittplanoptimierung in Frage kommen können – ohne den Anspruch auf abschließende Vollständigkeit und alle Abwandlungen.

Über eine Pick to light-Anzeige erhält der Mitarbeiter im Umkehrschluss bei Auslagerung eine visuelle Unterstützung, sodass ein zeitaufwendiges Suchen verbunden mit einer gewissen Fehlerhäufigkeit auf ein Minimum reduziert werden kann. Zielgruppe dieses Systems sind kleinere Betriebe im Bereich Innenausbau, Ladenbau, Hotelausstattung mit ca. 250 Sortierteilen pro Tag und einer nicht wirklich entscheidenden Sortier- und Pickleistung.

Über eine Pick to light-Anzeige erhält der Mitarbeiter im Umkehrschluss bei Auslagerung eine visuelle Unterstützung, sodass ein zeitaufwendiges Suchen verbunden mit einer gewissen Fehlerhäufigkeit auf ein Minimum reduziert werden kann. Zielgruppe dieses Systems sind kleinere Betriebe im Bereich Innenausbau, Ladenbau, Hotelausstattung mit ca. 250 Sortierteilen pro Tag und einer nicht wirklich entscheidenden Sortier- und Pickleistung.

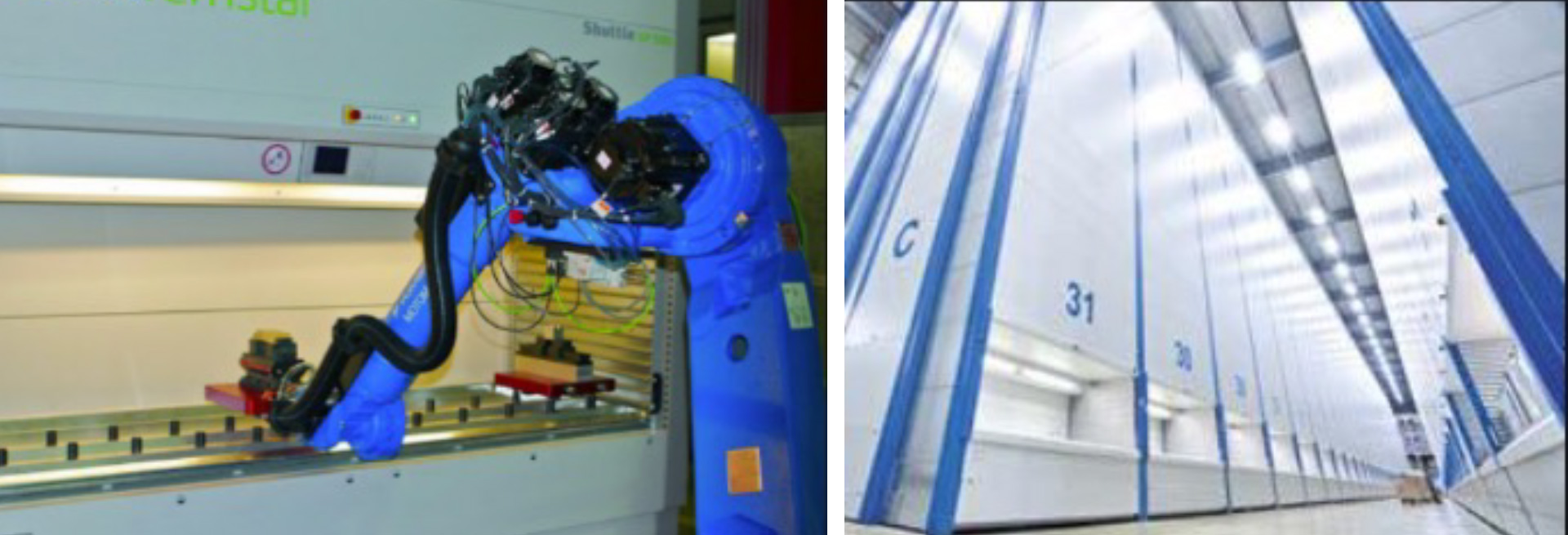

Unter dem Aspekt ´Lagerkapazität´ gilt es, die verfügbare Innenhöhe der Tablare von 75 mm (abhängig von Tablarbreite, -tiefe und Lastkategorie) ohne Teileüberstand über Tablarrand maximal auszunutzen. Durch eine Mehrfachlagerung gleicher Bauteilreferenzen übereinander (gleiche Länge+Breite+Dicke+Dekor+Nutbild) kann so die Lagerkapazität deutlich gesteigert werden. Im Rahmen der Kommissionierung kann dadurch aber eine Teileumwidmung mit Neuetikettierung der Werkstücke erforderlich werden. Bei der Ein- bzw. Auslagerung kann der Kommissionierer über die Option Laserpointer geführt und unterstützt werden. Nicht zuletzt durch diese Zusatzfunktion werden Kommissionierfehler ausgeschlossen. In einer weiteren Ausbaustufe wäre eine Kombination mit Robotern auf Verfahrachse zur Einlagerung und Auslagerung / Kommissionierung gut vorstellbar. Dabei gibt es aber Restriktionen u.a. aufgrund von Teilegeometrien (Klein- oder Schmalteile auf hinterer Tablarfläche gelagert) und Stapelhöhen zu beachten. Zielgruppe dieses Systems sind Betriebe mit einer Leistungsanforderung von ca. 50 - 200 Ein-, Auslagerteilen pro Stunde.

Unter dem Aspekt ´Lagerkapazität´ gilt es, die verfügbare Innenhöhe der Tablare von 75 mm (abhängig von Tablarbreite, -tiefe und Lastkategorie) ohne Teileüberstand über Tablarrand maximal auszunutzen. Durch eine Mehrfachlagerung gleicher Bauteilreferenzen übereinander (gleiche Länge+Breite+Dicke+Dekor+Nutbild) kann so die Lagerkapazität deutlich gesteigert werden. Im Rahmen der Kommissionierung kann dadurch aber eine Teileumwidmung mit Neuetikettierung der Werkstücke erforderlich werden. Bei der Ein- bzw. Auslagerung kann der Kommissionierer über die Option Laserpointer geführt und unterstützt werden. Nicht zuletzt durch diese Zusatzfunktion werden Kommissionierfehler ausgeschlossen. In einer weiteren Ausbaustufe wäre eine Kombination mit Robotern auf Verfahrachse zur Einlagerung und Auslagerung / Kommissionierung gut vorstellbar. Dabei gibt es aber Restriktionen u.a. aufgrund von Teilegeometrien (Klein- oder Schmalteile auf hinterer Tablarfläche gelagert) und Stapelhöhen zu beachten. Zielgruppe dieses Systems sind Betriebe mit einer Leistungsanforderung von ca. 50 - 200 Ein-, Auslagerteilen pro Stunde.

Allerdings sind dann nicht alle Bauteile bei der Kommis-sionierung in direktem Einzelteilzugriff, sodass ggf. ein Umstapeln des vorderen Werkstückes zu Lasten der Kommissionierleistung erforderlich wird. Die Ein-, Auslagerung von Bauteilen kann für Einzel- oder Doppelteile erfolgen oder auch in Form von Teilespuren bzw. ganzen Bauteillagen. Alle Bauteile sind mit dem Lagerort im Puffer von der Steuerung bzw. der Lagerverwaltungssoftware erfasst.

Allerdings sind dann nicht alle Bauteile bei der Kommis-sionierung in direktem Einzelteilzugriff, sodass ggf. ein Umstapeln des vorderen Werkstückes zu Lasten der Kommissionierleistung erforderlich wird. Die Ein-, Auslagerung von Bauteilen kann für Einzel- oder Doppelteile erfolgen oder auch in Form von Teilespuren bzw. ganzen Bauteillagen. Alle Bauteile sind mit dem Lagerort im Puffer von der Steuerung bzw. der Lagerverwaltungssoftware erfasst.

IMA bietet in dieser Richtung eine Lösung, bei der nicht nur eine Regalzeile von einer Seite her bedient werden kann, sondern eine Regalgasse mit ihren gegenüberliegenden Regalen und Regalebenen. Bezüglich der maßgeblichen Faktoren Teilevolumen / Taktleistung / Lagerkapazität sind die beiden vorgenannten Konzeptlösungen nach den Leistungsanforderungen individuell konfigurierbar und bei weiterem Wachstum nach Bedarf skalierbar.

IMA bietet in dieser Richtung eine Lösung, bei der nicht nur eine Regalzeile von einer Seite her bedient werden kann, sondern eine Regalgasse mit ihren gegenüberliegenden Regalen und Regalebenen. Bezüglich der maßgeblichen Faktoren Teilevolumen / Taktleistung / Lagerkapazität sind die beiden vorgenannten Konzeptlösungen nach den Leistungsanforderungen individuell konfigurierbar und bei weiterem Wachstum nach Bedarf skalierbar.

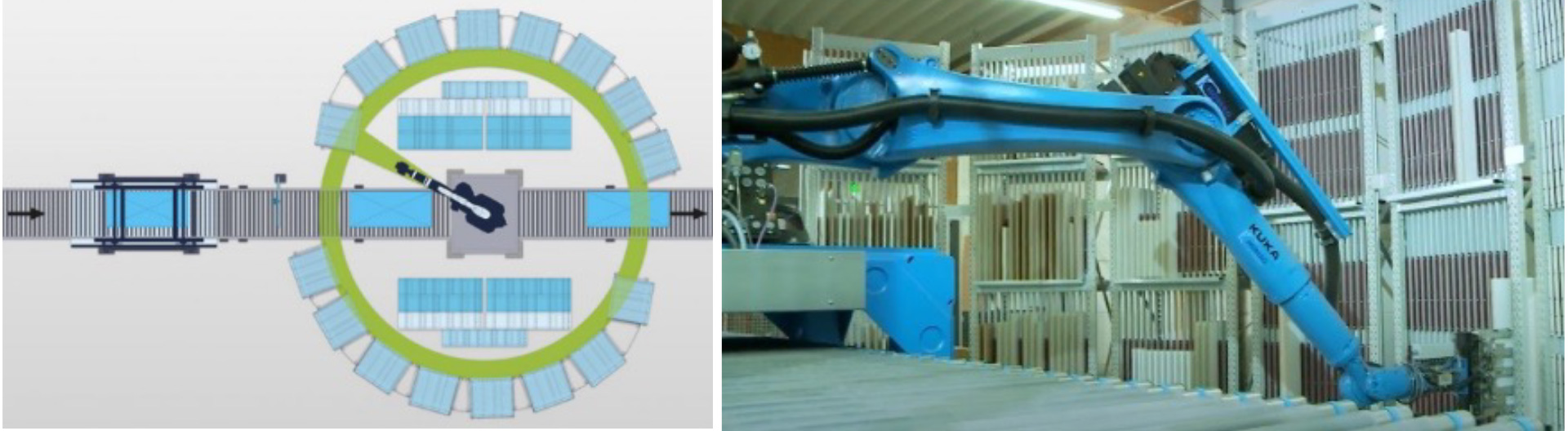

Die Einlaufstrecke ist die gleiche Transportstrecke, wie die Auslaufstrecke und auf gleicher Höhe. Die Werkstücke sind vertikal stehend zwischen Bürsten fixiert, sodass ein gezielter Einzelteilzugriff jederzeit möglich ist. Dabei lagert ein und der gleiche Roboter mit einer entsprechenden Greiferlösung im Einzelteilhandling ein und aus - beides geht in jedem Fall zu Lasten der Zellenleistung. Um die Kantenstraße deswegen nicht zu verriegeln, kann es erforderlich werden, mehrere Zellen in Reihe aufzubauen und einen Kettenhubspeicher zur Entkopplung des Ausstoßes der Kantenstraße und der Einlagerkapazität zu integrieren. Systemisch gibt es - abhängig vom Teilestrom im Einlauf - eine Prioritätenregelung auf Einlagerung und/oder Auslagerung. Natürlich ist auch in dieser Lösung jeder Ein- oder Auslagervorgang über die übergeordnete Lagersoftware verwaltet und nachhaltbar.

Die Einlaufstrecke ist die gleiche Transportstrecke, wie die Auslaufstrecke und auf gleicher Höhe. Die Werkstücke sind vertikal stehend zwischen Bürsten fixiert, sodass ein gezielter Einzelteilzugriff jederzeit möglich ist. Dabei lagert ein und der gleiche Roboter mit einer entsprechenden Greiferlösung im Einzelteilhandling ein und aus - beides geht in jedem Fall zu Lasten der Zellenleistung. Um die Kantenstraße deswegen nicht zu verriegeln, kann es erforderlich werden, mehrere Zellen in Reihe aufzubauen und einen Kettenhubspeicher zur Entkopplung des Ausstoßes der Kantenstraße und der Einlagerkapazität zu integrieren. Systemisch gibt es - abhängig vom Teilestrom im Einlauf - eine Prioritätenregelung auf Einlagerung und/oder Auslagerung. Natürlich ist auch in dieser Lösung jeder Ein- oder Auslagervorgang über die übergeordnete Lagersoftware verwaltet und nachhaltbar.

Durch eben diese Mehrfachlagerung gleicher Bauteilreferenzen übereinander kann zwar einerseits die Lagerkapazität deutlich gesteigert werden; doch müssen bei der Bauteilkommissionierung die Werkstücke umgewidmet und neu etikettiert werden – zumindest, wenn das Etikett Informationen mit Kundenbezug enthält. Das Teilehandling ist i.d.R. ein Einzelteilehandling, sodass auch bei diesem Konzeptansatz aus Kapazitätsgründen mehrere Sortierzellen und ein Kettenhubspeicher zur Entkopplung erforderlich werden.

Durch eben diese Mehrfachlagerung gleicher Bauteilreferenzen übereinander kann zwar einerseits die Lagerkapazität deutlich gesteigert werden; doch müssen bei der Bauteilkommissionierung die Werkstücke umgewidmet und neu etikettiert werden – zumindest, wenn das Etikett Informationen mit Kundenbezug enthält. Das Teilehandling ist i.d.R. ein Einzelteilehandling, sodass auch bei diesem Konzeptansatz aus Kapazitätsgründen mehrere Sortierzellen und ein Kettenhubspeicher zur Entkopplung erforderlich werden.

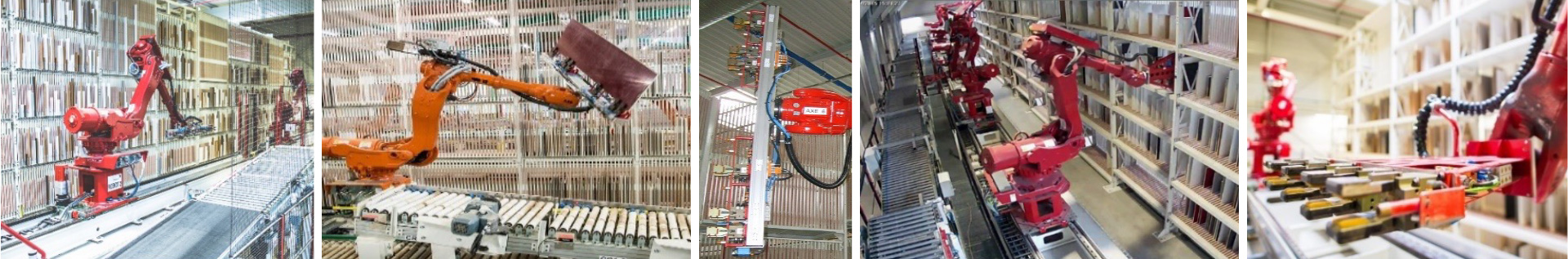

Zur Verteilung des Mengenstroms werden einlaufseitig sogenannte Flip Flaps eingesetzt; diese steuern die von einer Kantenstraße ankommenden Werkstücke auf unterschiedliche Transport-ebenen zu den unterschiedlichen Einlagerrobotern und sorgen so auch für deren Gleichlast. Einlaufseitig werden die Bauteile auf der Einlauftransportstrecke zu einer Referenzlinie hin ausgerichtet und über pneumatische Greifer aufgenommen. Dabei werden bis zu einer Teilelänge von 800 mm drei-, bis zu 1200 mm zwei Bauteile in einem Takt gehandelt, HS-Seiten dann im Einzelteilhandling. Damit ergibt sich eine deutliche Leistungssteigerung bei durchschnittlich 5 Takten pro Roboter. Abhängig insbesondere von der Peakleistung kann ein Kettenhubspeicher zur Entkopplung ggber. der KAM erforderlich sein und investiv eine wirtschaftliche Alternative zu einem weiteren Roboter darstellen. Auf der Einlagerseite werden alle Bauteile dann an einer Referenzlinie in der Sortierwand eingelagert. Maßversprünge in der Breite/Tiefe der Werkstückes gehen dann nach hinten weg und werden bei der Teileaufnahme bei Auslagerung aus der Sortierwand berücksichtigt. Die Länge und Höhe eben dieser Sortierwand richtet sich nach den Anforderungen des Kunden bzgl. Pufferkapazität und seinen realen baulichen Gegebenheiten. Der Normalfall ist eine Netto-Lagerkapazität von 2500 - 3000 Bauteilen, aber es wurden auch schon Sortierlager mit bis zu 4500 Bauteilen realisiert. Im Unterschied zur Einlagerseite werden die Bauteile auf der Auslagerseite ausschließlich als Einzelteile gehandelt. Folglich sind auslagerseitig mehr Roboter zur Bewältigung des Teilevolumens vorzusehen. Die final erforderliche Teilereihenfolge in den Racks bzw. Abstapelreihenfolge auf den Paletten wird systemgestützt ebenfalls durch die o.g. Flip Flaps erzeugt. Auch für wichtige Nebenfunktionen - wie das Handling von Ausschleusteilen (No Read-Teile, QS-Prüfteile, Teile aus Baumer-Detektion, Vorlaufteile, Prozessstopps im Durchlauf KAM etc.) und auch von Einschleusteilen (Sichtseiten, Lackseiten, Konturteile oder sonstige Vorlaufteile, Ausfall- oder Nachlaufteile etc.) - bietet fives verschiedene, clevere Lösungsansätze. Die Lösungen von fives orientieren sich an den Leistungsdaten der mittelständischen und großen industriellen Möbelunternehmen und bieten Konzeptlösungen an von 1000 bis zu 7500 Sortierteilen pro Schicht, mit einer Lagerkapazität von 900 bis zu 4500 Bauteilen, mit einer Aneinanderreihung von x Robotern mit einer durchschnittlichen Einlagerleistung von 5 bis zu 20 Teilen pro Minute – im Peak mit bis zu 30 Bauteilen. Individuell skalierbar und an die Anforderungen des Kunden im heute für morgen ausgelegt…

Zur Verteilung des Mengenstroms werden einlaufseitig sogenannte Flip Flaps eingesetzt; diese steuern die von einer Kantenstraße ankommenden Werkstücke auf unterschiedliche Transport-ebenen zu den unterschiedlichen Einlagerrobotern und sorgen so auch für deren Gleichlast. Einlaufseitig werden die Bauteile auf der Einlauftransportstrecke zu einer Referenzlinie hin ausgerichtet und über pneumatische Greifer aufgenommen. Dabei werden bis zu einer Teilelänge von 800 mm drei-, bis zu 1200 mm zwei Bauteile in einem Takt gehandelt, HS-Seiten dann im Einzelteilhandling. Damit ergibt sich eine deutliche Leistungssteigerung bei durchschnittlich 5 Takten pro Roboter. Abhängig insbesondere von der Peakleistung kann ein Kettenhubspeicher zur Entkopplung ggber. der KAM erforderlich sein und investiv eine wirtschaftliche Alternative zu einem weiteren Roboter darstellen. Auf der Einlagerseite werden alle Bauteile dann an einer Referenzlinie in der Sortierwand eingelagert. Maßversprünge in der Breite/Tiefe der Werkstückes gehen dann nach hinten weg und werden bei der Teileaufnahme bei Auslagerung aus der Sortierwand berücksichtigt. Die Länge und Höhe eben dieser Sortierwand richtet sich nach den Anforderungen des Kunden bzgl. Pufferkapazität und seinen realen baulichen Gegebenheiten. Der Normalfall ist eine Netto-Lagerkapazität von 2500 - 3000 Bauteilen, aber es wurden auch schon Sortierlager mit bis zu 4500 Bauteilen realisiert. Im Unterschied zur Einlagerseite werden die Bauteile auf der Auslagerseite ausschließlich als Einzelteile gehandelt. Folglich sind auslagerseitig mehr Roboter zur Bewältigung des Teilevolumens vorzusehen. Die final erforderliche Teilereihenfolge in den Racks bzw. Abstapelreihenfolge auf den Paletten wird systemgestützt ebenfalls durch die o.g. Flip Flaps erzeugt. Auch für wichtige Nebenfunktionen - wie das Handling von Ausschleusteilen (No Read-Teile, QS-Prüfteile, Teile aus Baumer-Detektion, Vorlaufteile, Prozessstopps im Durchlauf KAM etc.) und auch von Einschleusteilen (Sichtseiten, Lackseiten, Konturteile oder sonstige Vorlaufteile, Ausfall- oder Nachlaufteile etc.) - bietet fives verschiedene, clevere Lösungsansätze. Die Lösungen von fives orientieren sich an den Leistungsdaten der mittelständischen und großen industriellen Möbelunternehmen und bieten Konzeptlösungen an von 1000 bis zu 7500 Sortierteilen pro Schicht, mit einer Lagerkapazität von 900 bis zu 4500 Bauteilen, mit einer Aneinanderreihung von x Robotern mit einer durchschnittlichen Einlagerleistung von 5 bis zu 20 Teilen pro Minute – im Peak mit bis zu 30 Bauteilen. Individuell skalierbar und an die Anforderungen des Kunden im heute für morgen ausgelegt…

Eine wesentliche Funktion der Sortierzellen ist die temporäre Entkopplung zwischen dem Prozessschritt ´Werkstückbearbeitung Kantenmaschine´ gegenüber der Folgebearbeitung ´Endmontage Montagelinien´. Je nach Erfordernis der weiteren Arbeitsschritte und nach Konfiguration der Montagelinien können alle Bauteile eines Korpus als Bausatz ausgelagert werden oder aber nach Teilegruppe (Seiten, Böden, Rückwand, etc.). In jedem Fall aber müssen die Werkstücke in der final erforderlichen Bearbeitungs- oder Montage-reihenfolge für die Montagelinien sortiert und in umgekehrter Reihenfolge ausgelagert, zugesteuert und abgestapelt werden. Auch hierfür gibt es unterschiedliche Lösungsmöglichkeiten, die in erster Linie von der Teileleistung pro Minute, Teilemenge pro Tag und der Kommissionierqualität bestimmt werden. Damit scheidet eine manuelle Bauteilkommissionierung in der Regel aus. Bei der Sortierzelle von ISG kann der Einlagerroboter zugleich die Auslagerung der Bauteile bewältigen und dabei die Bauteile in der Teilelage auf Palette tetrismäßig so platzoptimiert ineinanderstapeln, dass eine extrem hohe Packdichte entsteht. Andere Anbieter lösen das Thema durch Abstapelportale. Auch fives bietet eine Lösung, die sich daran anlehnt, aber dann doch wieder anders ist…Mit den ausgelagerten Werkstücken werden unter dem Portal Teilespuren gebildet und auf einer Hauspalette abgestapelt, die zuvor in der Software mit mehreren Bezugslinien in Palettenbreite im Raster von 50 mm unterteilt wurde. So ergibt sich auch hier eine nahezu maximale Packdichte mit höchstens einer Palette für das Teilevolumen einer durchschnittlichen Tour und damit ein möglichst geringer Stellplatzbedarf und Traffic im Betrieb. Ein weiterer Lösungsansatz könnte das Einstapeln der Korpusteile in Racks sein, bei denen die einzelnen Korpusteile ebenfalls zwischen Bürstenleisten gefasst stehen. In diesem Lösungsansatz werden die Bauteile der Typen entsprechend der Montagereihenfolge von links oben nach rechts unten in das Rack einsortiert, sodass jedes einzelne Bauteil jederzeit im Direktzugriff ist – soweit erforderlich und sinnvoll. Dieser Konzeptansatz setzt voraus, dass die Montagelinien ebenfalls mit einem Roboter oder einer Kombination aus Roboter/Portal beschickt wird. Zudem ist die Teileanzahl pro Rack geringer, als bei einer Hauspalette, der Platzbedarf aufgrund der Größe der Racks erheblich und auch der Investitionsaufwand nicht zu vernachlässigen. Von fives wurde auch noch ein dritter Weg realisiert: Einlegeböden nehmen im Betrieb des Kunden den direkten Weg an die Montagelinien und werden in Racks stehend aneinander gelehnt in MRF gelagert; die anderen Korpusteile werden in der oben beschriebenen Art und Weise mehrspurig pro Teilelage auf Hauspalette abgestapelt. Diese Lösung bietet maximale Freiheitsgrade und Möglichkeiten bei der Kommissionierung und Materialzuführung. Natürlich gibt es auch hier noch weitere gute Lösungsansätze und auch hierbei gilt: Die Anforderungen und Gegebenheiten des Kunden bestimmen die Konzeptlösung. Dieser Prozessschritt ist dann zu Ende gedacht, wenn der innerbetriebliche Transport von Abstapelung Sortierzelle zur Beschickung Montagelinie über fahrerlose Transportsysteme FTS berücksichtigt wird – zumindest in einer weiteren Ausbaustufe. Fazit: Wie dargestellt, gibt es eine Reihe von Lösungsansätzen und technischer Konzepte für eine systemisch unterstützte Bauteilsortierung. Es gibt aber nicht diese eine und immer richtige Lösung. So kann bei der Anforderung „Sortieren von 2 Teilen pro Minute bei einer mittleren Losgröße von 3 Teilen pro Teilereferenz und ca. 100 Teilereferenzen“ ein HOMAG RBG-Sorter in Mehrfachtiefe die richtige Lösung sein oder bei der Anforderung „Sortieren von 4 Teilen pro Minute bei einer mittleren Losgröße von 1 Teil pro Teilereferenz“ eine fives Sortiererlösung mit je einem Eingangs- bzw. Ausgangsroboter…. Es gilt also immer, die individuellen Anforderungen/Erfordernisse/Teilespektrum/Gegebenheiten/Rahmen-bedingungen zu berücksichtigen, abzuwägen und im Detail sehr sorgfältig zu analysieren. Nur so kann in Gemeinsamkeit die für den Kunden wirklich richtige und optimale Lösung entstehen.